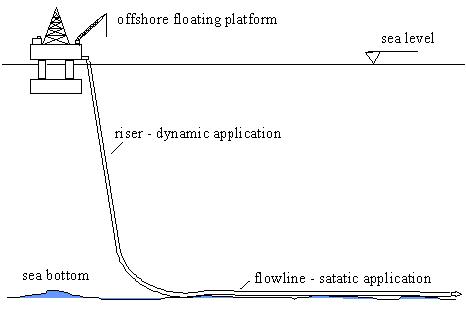

Piper-in-Piper é a denominação dada a tubo de parede composta, constituído de dois tubos de aço concêntricos cujo anular é preenchido por material metálico, polimérico ou compósito. Esta estrutura tipo sanduíche, se devidamente projetada para atender aos requisitos de resistência, flexibilidade e isolamento térmico, pode representar uma opção atrativa a ser empregada em dutos submarinos para aplicações em águas profundas. O uso de estruturas cilíndricas multicamadas foi, por longo tempo associada á indústria aeroespacial e de submarinos. Desde os tempos dos Romanos, o principal meio de transporte de líquidos eram os dutos. Uma simples estrutura cilíndrica oca e o mais básico conceito de duto. Por outro lado, a indústria de petróleo necessita de dutos especiais incluindo risers e oleodutos submarinos. Os risers tem que suportar altas pressões internas e externas, a externa e uma função da profundidade. Eles também tem que resistir a agentes químicos agressivos, além do ambiente marinho e ao mesmo tempo carregamentos devido as correntezas e ondas. A solução tradicional para oleodutos e o tubo de aço revestido, aos quais são fabricados em grandes diâmetros soldados e revestidos contra corrosão. O diâmetro interno e as condições operacionais são os principais parâmetros para determinação da espessura da parede. A espessura da parede e o parâmetro que ira determinar se o projeto e viável ou não.

Piper-in-Piper é a denominação dada a tubo de parede composta, constituído de dois tubos de aço concêntricos cujo anular é preenchido por material metálico, polimérico ou compósito. Esta estrutura tipo sanduíche, se devidamente projetada para atender aos requisitos de resistência, flexibilidade e isolamento térmico, pode representar uma opção atrativa a ser empregada em dutos submarinos para aplicações em águas profundas. O uso de estruturas cilíndricas multicamadas foi, por longo tempo associada á indústria aeroespacial e de submarinos. Desde os tempos dos Romanos, o principal meio de transporte de líquidos eram os dutos. Uma simples estrutura cilíndrica oca e o mais básico conceito de duto. Por outro lado, a indústria de petróleo necessita de dutos especiais incluindo risers e oleodutos submarinos. Os risers tem que suportar altas pressões internas e externas, a externa e uma função da profundidade. Eles também tem que resistir a agentes químicos agressivos, além do ambiente marinho e ao mesmo tempo carregamentos devido as correntezas e ondas. A solução tradicional para oleodutos e o tubo de aço revestido, aos quais são fabricados em grandes diâmetros soldados e revestidos contra corrosão. O diâmetro interno e as condições operacionais são os principais parâmetros para determinação da espessura da parede. A espessura da parede e o parâmetro que ira determinar se o projeto e viável ou não.

Considerando um duto submarino de aço com uma espessura de parede dimensionada de acordo com as normas aplicáveis e cuja soldagem possa ser executada com resultados confiáveis. Isso significa que as considerando a pressão interna, profundidade, e requisitos de instalação resultaram em tensões compatíveis com o critério de projeto adotado e com os padrões de solagem usados. Por outro lado, existe uma importante limitação nos tubos soldados de aço que se agrava com o aumento da profundidade. A pressão hidrostática aumenta diretamente proporcional com a profundidade, desse modo a espessura da parede desse tubo devera ser aumentada para resistir a pressão externa. A resistência do aço e função do grau do material usado. Com o aumento da resistência do aço sua soldabilidade diminui. Outro fator importante é que a espessura da parede pode ser aumentada até certo ponto, devido á limitação dos processos de fabricação. Finalmente, a máxima espessura de parede de um tubo determina claramente um limite de profundidade para sua aplicação em termos da máxima pressão externa que ele pode resistir.

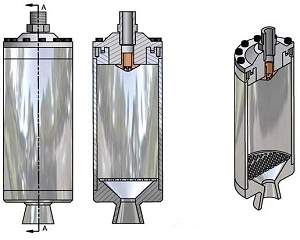

Considerando o exposto acima, o trabalho proposto representa a exploração de outro conceito de tubos – o tubo multicamada ou de parede composta. Esse conceito ultrapassa algumas das limitações dos tubos de parede simples. No conceito proposto, a seção reta dos tubos apresenta duas camadas, a externa e a interna, as quais geram um espaço anular que e preenchido por um material composto ou não metálico. A separação das duas camadas de aço, criam o efeito sandwich na parede do tubo trazendo as seguintes vantagens:

A redução da espessura dos tubos de aço da parede permitindo a construção de dutos submarinos para maiores profundidades;A separação dos tubos de aço aumenta significativamente a rigidez a flexão da parede a qual e diretamente proporcional a resistência ao colapso hidrostático além de melhorar a resistência a fadiga;

Com o acréscimo do diâmetro externo a distribuição de tensões na parede fica melhorada permitindo um nível de tensões menor para uma mesma pressão externa.

O material do espaço anular pode introduzir importantes características ao tubo tais como isolamento térmico, redução ou aumento de peso e também aumento no amortecimento face a excitação induzida por vortex shedding.

Fonte:

http://www.coppe.ufrj.br/recope/tecsub/tubos.htm

acesso em março de 2002