A indústria offshore nasce verdadeiramente nos anos 50 no Golfo do México. Desde então ela se expande para o Mar do Norte, que se torna a principal província petrolífera offshore. O desenvolvimento dessa indústria tem sido acompanhado pelo aumento da profundidade das lâminas d’água. O descobrimento de novas jazidas em offshore está ocorrendo em águas cada vez mais profundas, nas principais zonas produtoras do Golfo do México, Mar do Norte, África, América do Sul e Ásia. Portanto, o aumento do potencial de produção de petróleo requer que se desenvolvam tecnologias capazes de produzir a grandes profundidades. As novas tecnologias desempenharam um importante papel na introdução de inovações poupadoras de custos. O desenvolvimento da produção offshore fez-se, em grande medida, a partir de plataformas fixas. Essa tecnologia foi desenvolvida entre as décadas de 30 e 50, primeiro na Venezuela e depois no Golfo do México. Ela consiste em grandes estruturas metálicas que repousam sobre o subsolo marinho. Nesse sistema, a árvore de natal (conjunto de válvulas que controla a produção do poço) e as unidades de processamento da produção estão posicionadas sobre a plataforma: é a chamada completação seca.

A indústria offshore nasce verdadeiramente nos anos 50 no Golfo do México. Desde então ela se expande para o Mar do Norte, que se torna a principal província petrolífera offshore. O desenvolvimento dessa indústria tem sido acompanhado pelo aumento da profundidade das lâminas d’água. O descobrimento de novas jazidas em offshore está ocorrendo em águas cada vez mais profundas, nas principais zonas produtoras do Golfo do México, Mar do Norte, África, América do Sul e Ásia. Portanto, o aumento do potencial de produção de petróleo requer que se desenvolvam tecnologias capazes de produzir a grandes profundidades. As novas tecnologias desempenharam um importante papel na introdução de inovações poupadoras de custos. O desenvolvimento da produção offshore fez-se, em grande medida, a partir de plataformas fixas. Essa tecnologia foi desenvolvida entre as décadas de 30 e 50, primeiro na Venezuela e depois no Golfo do México. Ela consiste em grandes estruturas metálicas que repousam sobre o subsolo marinho. Nesse sistema, a árvore de natal (conjunto de válvulas que controla a produção do poço) e as unidades de processamento da produção estão posicionadas sobre a plataforma: é a chamada completação seca.

A tecnologia de perfuração seguiu uma evolução diferenciada. O desafio principal consistia na construção de sondas marítimas móveis. As primeiras sondas foram instaladas sobre barcaças no Golfo México no final dos anos 30. Porém, sondas especificamente adaptadas para essa função, foram desenvolvidas posteriormente. Os barcos sondas foram introduzidos nos anos 40, mas a verdadeira inovação consistiu nos “jacks-ups” ou plataformas auto elevatórias, que datam da década de 50 (George, 1994). Na mesma época, foram lançadas sondas sobre as plataformas semi-submersíveis. Posteriormente, na década de 60 dentro do quadro do programa Mohole, patrocinado pela National Science Foundation, desenvolveu-se a tecnologia de perfuração de posicionamento dinâmico, para perfurar a grandes profundidades .

Várias outras tecnologias complementares foram desenvolvidas paralelamente para possibilitar a produção offshore: as mais importantes eram as de colocação de dutos de escoamento da produção e de sísmica em meio marítimo.Esse conjunto de tecnologias permitiu a expansão continua da produção offshore, inclusive para o Mar do Norte que, a partir da década de 70, passou a rivalizar com o Golfo do México em ordem de importância para o volume de investimentos. Todavia, no início da década de 80 ficou cada vez mais claro que embora existisse tecnologia sísmica e de perfuração para atuar em águas profundas, o mesmo não ocorria com a de produção. O sistema tecnológico de produção, apoiado em plataformas fixas, constituído no Golfo do México deveria de ser radicalmente reformulado para alcançar profundidades maiores.

As primeiras aplicações da tecnologia de completação molhada, a qual consiste em colocar a árvore de natal debaixo d’água, foram introduzidas no Mar do Norte. Mas elas foram consideradas marginais, por terem a finalidade de viabilizar a produção em regiões de difícil acesso e sem infraestrutura de escoamento. Nessa região que se desenvolveram os primeiros sistemas de produção flutuante (SPF), durante a década de 70. Esses sistemas eram compostos de árvores de natal molhadas (ANM), template, risers e barco que efetua o processamento e estocagem da produção. Esse sistema foi aplicado à Bacia de Campos, cujo desenvolvimento iniciou-se praticamente na mesma época. As vantagens eram as seguintes: permitir uma produção rápida; a utilização de poços de exploração; por em operação campos marginais a custos mais baixos; recuperar as instalações e reutilizá-las; melhorar o escoamento da jazida; pôr em funcionamento campos em águas profundas. Mesmo assim, o SPF foi concebido inicialmente como sendo apenas um sistema de produção feito para operar provisoriamente ou em campos marginais. As plataformas fixas continuavam sendo o sistema de produção dominante. A necessidade de se pensar em novos conceitos surgiu apenas quando tornou-se imperioso valorizar reservas a grandes profundidades.

De fato, as plataformas fixas sejam elas de aço ou cimento não podiam ser utilizadas em águas profundas, por uma questão de custo crescentes. A plataforma da Shell Oil instalada em Bullwinkle no Golfo do México a uma profundidade de 411 metros é, até 1996, a plataforma fixa mais profunda do mundo. Sua instalação, ocorrida em 1988, constitui uma proeza em termos de engenharia dada a dimensão das jaquetas. Em função dessa limitação técnica do sistema de produção dominante, a década de 80 presenciou a emergência de novos conceitos que deveriam substituir a plataforma fixa no desenvolvimento de campos em águas profundas. Eram soluções que deveriam permitir a exploração da jazida a partir de árvores de natal secas (instaladas sobre a superfície da água), mas que utilizavam novos tipos de plataformas capazes de ter uma certa flexibilidade de movimento entre a superfície do mar e o subsolo.

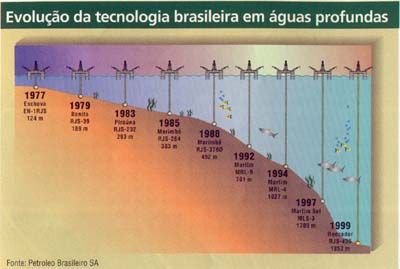

Em lugar de escolher a tecnologia da TLP para desenvolver a produção em águas profundas, onde liderava a Shell Oil a filial americana da Royal Dutch Shell, a Petrobrás optou por um sistema de produção alternativo. Analisaremos mais adiante as razões que levaram a essa escolha singular. Aqui trataremos fazer uma breve comparação entre os dois sistemas. O SPF operado pela Petrobrás manteve a sua liderança nos recordes de profundidade, embora a Shell Oil, com a implantação da TLP de Auger em 1994, tenha adquirido uma efêmera liderança na instalação de plataformas e poços. Entretanto, a Petrobrás restabeleceu rapidamente sua incontestável vantagem no desenvolvimento de sistemas de produção em águas profundas. No mesmo ano, ela instalou uma ANM a 1027 metros de profundidade. Paralelamente, implantou a maior plataforma semi-submersível e a única especificamente desenhada para águas profundas a 910 metros e dutos até 886 metros assumindo, novamente desde então, a liderança mundial em profundidade de poço, plataforma e sistema de dutos.

O desempenho mais satisfatório dos SPF foi acompanhado também por uma maior rentabilidade econômica. Na realidade, esses sistemas apresentaram uma série de vantagens sobre os demais, como um menor tempo de instalação, a possibilidade de servirem como unidades provisórias de produção e a possibilidade de remoção para novos espaços. As grandes companhias operadoras têm reconhecido que os SPF apresentam melhores custos e opções para o desenvolvimento de campos produtores em águas profundas.

A Petrobrás poderia ter buscado contratar, de empresas estrangeiras, o desenvolvimento da tecnologia necessária à explotação dos campos em águas profundas, mesmo que essa tecnologia ainda não estivesse disponível. Existiam concepções novas adequadas a essas condições na prancheta das empresas de engenharia e dos centros de pesquisa europeus e americanos. Mas a Petrobrás fez a opção pelo desenvolvimento interno. A razão reside no domínio que ela adquirira sobre a tecnologia dos SPF a partir da operação e concepção de sistemas de produção antecipada. Outra razão talvez seja o custo elevado e a própria incerteza associados a esses novos desenvolvimentos. Para enfrentar o desafio da inovação, a Petrobrás criou, em 1986, um grande programa tecnológico o PROCAP 1000 (Programa de Capacitação Tecnológica em Sistemas de Explotação para Águas Profundas), de dimensão multi-institucional, cuja meta principal era desenvolver tecnologia para produzir petróleo até 1000 metros de profundidade. Esse programa representa, sem dúvida, uma importante opção da empresa que buscava consolidar uma trajetória tecnológica baseada em sistemas de produção flutuantes, iniciada anteriormente.

A maciça utilização desses sistemas permitiu que a Petrobrás se tornasse a líder mundial nessa tecnologia. Partindo, pois, de uma tecnologia importada, a empresa começou a adaptá-la às condições locais de produção e aos seus propósitos, através de um processo cumulativo de inovações incrementais. Essa tecnologia que, como vimos anteriormente, havia sido desenvolvida durante a década de 70 no Mar do Norte, com a finalidade de antecipar a produção e explorar campos marginais, apresentava importantes vantagens: menor custo fixo, um tempo de implantação mais curto e o seu caráter modular que permitia ir acompanhando o desenvolvimento de um campo. A escolha tecnológica fundamental que a Petrobrás fez na época foi buscar adaptá-la para a produção permanente.

Iniciando uma trajetória tecnológica original, a Petrobrás buscou introduzir aperfeiçoamentos que possibilitassem “esticar” o uso dos SPF para profundidades de até 400 metros. Esse domínio foi alcançado em meados da década de 80. Todavia, a parte da tecnologia embutida no hardware ainda era quase toda adquirida de fontes externas. As plataformas semi-submersíveis foram compradas no exterior; o sistema de tubulações flexíveis também . O que a empresa desenvolveu, durante a primeira metade da década de 80, em hardware, em associação com os estaleiros navais nacionais, foi a capacidade para reconverter as sondas semi-submersíveis para plataformas de produção.

O Procap representou, de fato, uma solução de continuidade com a trajetória tecnológica que a Petrobrás adotara. A estratégia desse programa consistia essencialmente em esticar a trajetória tecnológica dos SPF para profundidades cada vez maiores. Contudo, para adequar os SPF às condições muito mais difíceis das águas profundas, era necessário alcançar um domínio muito maior sobre essa tecnologia, tanto em hardware como em software. Em hardware, a estratégia do programa consistia em absorver a tecnologia existente internacionalmente para depois redesenhá-la, adicionando melhoramentos e modificações que permitissem adaptá-la às novas condições de produção. De modo que o projeto básico das plataformas semi-submersíveis, aptas a operar nos campos gigantes de Marlim e Albacora, foi adquirido de uma firma estrangeira. A Divisão de projetos básicos de explotação coordenou um programa de transferência de tecnologia, junto à empresa de engenharia sueca Gotaverken Arendal, para desenvolver uma plataforma semi-submersível de grande porte . Dado que essa plataforma fora concebida originalmente para a perfuração, os técnicos da Petrobrás precisaram adaptar o projeto básico, dando origem a plataforma Petrobrás XVIII. Em decorrência do domínio adquirido, novas modificações foram introduzidas que permitiram definir um novo projeto próprio de plataforma concebida para operar nas condições específicas da Bacia Campos. Esse processo de adaptação e aprimoramento possibilitou um corte da ordem de 30% dos custos (Gomes Freitas, 1993). Todavia, essa nova plataforma 100% Petrobrás, chamada de “Vitória Régia”, ficou em nível de conceito básico sem aplicações.

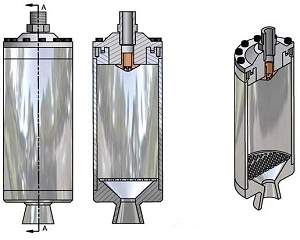

Nessa mesma linha, no quadro do Procap, a Petrobrás redesenhou e aperfeiçoou um conjunto de equipamentos complementares que foram adaptados para atuar em lâminas d’água de até 1000 metros. Entre esses se destacam as ANM, os templates manifolds, os sistemas de ancoragem e de risers flexíveis, as monobóias, etc. O desenvolvimento das principais tecnologias de hardware foi realizado pela própria empresa, embora em certos casos empresas nacionais ou estrangeiras participassem de alguns dos projetos do Procap. O VOR (veículo de operação remota), um robô submarino concebido e fabricado pela empresa de engenharia carioca Consub para operar sob 1000 metros, foi o único equipamento de porte desenvolvido por uma empresa nacional.

Alguns desses desenvolvimentos conceituais não foram comercializados posteriormente, como nos casos da plataforma semi-submersível, da ANM, do Octos 1000 ou do VOR. Entretanto, os conhecimentos adquiridos pelos projetos foram decisivos para que a Petrobrás enfrentasse o desafio das águas profundas. Esses conhecimentos foram posteriormente repassados aos fabricantes de bens de capital ou incorporados em novos projetos conceituais que foram posteriormente implantados Ao mesmo tempo, dentro do quadro do Procap, a estatal brasileira adquiriu uma importante capacitação tecnológica em serviços complementares (software), que talvez seja um dos seus mais importantes trunfos na atualidade. Assim, o Cenpes desenvolveu junto ao departamento de produção a capacidade de instalar ANM, templates manifolds e risers sem o recurso de mergulhadores, em grandes profundidades. Normalmente, usam-se mergulhadores para instalar cabos-guias que possibilitam a descida das partes desse equipamento com precisão até o local de produção. Como o mergulho está limitado operacionalmente em até menos 400 metros, torna-se extremamente difícil instalar ANM em profundidades superiores a essa. Com tal propósito, a Petrobrás desenvolveu um conhecimento operacional que é praticamente único no mundo de instalar ANM a grandes profundidades. O mesmo ocorreu com a instalação de dutos. Esse know-how foi o objeto da outorgação do prêmio da OTC (Offshore Technology Conference), em 1992. Os recordes premiados foram os de instalação de ANM, monobóias e de dutos a grandes profundidades.

Não resta dúvida que muitos fornecedores estrangeiros estão realizando um importante aprendizado operando junto a Petrobrás em águas profundas. Nesse caso, se destaca a empresa francesa Coflexip que recebeu o prêmio “Distinguished Achievement Award” da Offshore Technology Conference de 1995 pela produção de tubos flexíveis e sobretudo pela colocação desses tubos em grandes profundidades. Portanto, em grande parte, o mérito da Coflexip incumbe à empresa brasileira. Esses métodos estão sendo aplicados com sucesso por Coflexip em outras zonas produtoras como as do Mar do Norte.A descoberta de novos poços de petróleo e gás em áreas oceânicas cada vez mais profundas, de até 3.000 mil metros, levou a Petrobrás a apostar novamente no desenvolvimento de tecnologias inovadoras e a se posicionar para ir ainda mais fundo. Assim, foi lançado, em maio do ano passado, o Procap-3000. Ancorado em um orçamento de US$ 128 milhões para um total de cinco anos de pesquisas em tecnologia de ponta e em parcerias com universidades, outras operadoras de petróleo, fornecedores de máquinas e equipamentos, prestadores de serviços e centros de pesquisa do mundo inteiro, a meta do Procap-3000 é prover soluções tecnológicas que viabilizem, técnica e economicamente, a produção dos campos de Marlim Leste e Albacora Leste e das próximas fases de Roncador e Marlim Sul, possibilitando a produção de novas descobertas em lâminas d’água de até 3.000 metros.

O produto final do Procap-3000 tanto pode ser o protótipo de um equipamento inovador e pioneiro como uma metodologia de processo ou um software simulador, sempre tendo como alvo principal a aplicação prática.

O último recorde de produção da Petrobras foi atingido no dia 30 de dezembro de 2000, com mais de 1,5 milhão de barris de óleo equivalente por dia – dos quais mais de 980 mil ou 64% obtidos em águas profundas e ultra profundas. Para se ter uma ideia, a segunda colocada nesse ranking produz cerca de metade disso. A Petrobrás é reconhecidamente uma empresa que se encontra na fronteira tecnológica internacional, no que diz respeito à exploração e produção de petróleo e gás natural em águas profundas. E o que talvez seja mais importante, ela é considerada como sendo a empresa líder nesse campo. Este fato é atualmente matéria de consenso em todos os fóruns internacionais que trabalham sobre o tema. Os maiores recordes de produção em águas profundas são detidos por essa empresa e não existe perspectiva de que esse processo seja revertido no curto prazo.

Fonte:

http://www.ufrj.br/materia.php?cod=165

http://www.revistaespacios.com/a96v17n03/32961703.html

http://www.sindipetro-ce.org.br/topico02/texto15.htm

http://www.sbpe.org.br/v4n2/v4n2a4.htm

acesso em março de 2002