A partir de um estudo realizado na Escola de Engenharia de São Carlos, da Universidade de São Paulo (USP), um pesquisador desenvolveu e testou um reator para tratamento biológico de efluentes industriais contendo sulfato. O reator, desenvolvido pelo engenheiro Arnaldo Sarti durante sua pesquisa de pós-doutorado, com apoio da FAPESP, foi instalado no Laboratório de Processos Biológicos (LPE), da EESC. A invenção, capaz de reduzir em até 92% a concentração de sulfato, já foi patenteada. De acordo com Sarti, o íon sulfato, assim como outros compostos de enxofre, causa grande prejuízo ambiental, degradando mananciais, e está presente em efluentes da indústria de papel e celulose, refinarias de óleos comestíveis, curtumes e processos que utilizam ácido sulfúrico como matéria-prima.

A partir de um estudo realizado na Escola de Engenharia de São Carlos, da Universidade de São Paulo (USP), um pesquisador desenvolveu e testou um reator para tratamento biológico de efluentes industriais contendo sulfato. O reator, desenvolvido pelo engenheiro Arnaldo Sarti durante sua pesquisa de pós-doutorado, com apoio da FAPESP, foi instalado no Laboratório de Processos Biológicos (LPE), da EESC. A invenção, capaz de reduzir em até 92% a concentração de sulfato, já foi patenteada. De acordo com Sarti, o íon sulfato, assim como outros compostos de enxofre, causa grande prejuízo ambiental, degradando mananciais, e está presente em efluentes da indústria de papel e celulose, refinarias de óleos comestíveis, curtumes e processos que utilizam ácido sulfúrico como matéria-prima.

O pós-doutorado de Sarti, concluído há um ano, foi orientado por Eugenio Foresti, professor da EESC que coordena um projeto temático apoiado pela FAPESP: “Desenvolvimento de sistemas combinados de tratamento de águas residuárias visando à remoção de poluentes e à recuperação de energia e de produtos dos ciclos de carbono, nitrogênio e enxofre”.

O processo, segundo Sarti, consiste na remoção do íon sulfato por meio da ação de microrganismos anaeróbios dispostos dentro de um reator preenchido com carvão – um suporte inerte que garante a manutenção dos organismos no sistema por aderência física. “A remoção biológica de sulfato é a alternativa com melhor relação custo-benefício comparativamente aos processos físicos. Dependendo da concentração de sulfato na água residuária, pode ser interessante a união de processos físicos e químicos aos processos biotecnológicos”, disse o engenheiro. Sarti explicou que o reator anaeróbio é operado em batelada, isto é, o tratamento biológico é realizado em uma sequência operacional que compreende diversas etapas. No caso, o tratamento é feito em quatro etapas: alimentação, agitação, reação e descarte. O ciclo total de operação é de 48 horas.

“Primeiro o líquido é introduzido, durante uma hora. As duas etapas seguintes levam 46 horas: o líquido é agitado com uma bomba juntamente com a massa de microrganismos e, em seguida, a etapa de reação é feita por meio de decantação do líquido e sedimentação da biomassa. Finalmente, levamos mais uma hora para que o líquido tratado seja descartado”, explicou. Antes de ser alimentado com a água contendo sulfato, o reator é alimentado com uma massa de microrganismos proveniente de esgoto sanitário. Colonizando o material suporte, os microrganismos aderem à superfície e formam um biofilme. O processo é completado com o uso de etanol, que permite a formação de ácido acético após a redução do sulfato. O maior problema enfrentado na operação desse tipo de reator, segundo Sarti, é a manutenção de uma quantidade de biomassa suficientemente alta. Esse problema operacional foi resolvido com a utilização dos suportes inertes no interior da unidade.

“A superfície dos materiais inertes é o local utilizado preferencialmente pelos microrganismos no desenvolvimento de suas atividades metabólicas. A população de microrganismos aderidos apresenta maior atividade metabólica do que os que ficam em suspensão”, disse o pesquisador. O processo de redução do sulfato, de acordo com Sarti, é realizado por um grupo de microrganismos amplamente distribuídos na natureza que têm a capacidade de utilizar sulfato na respiração anaeróbia, gerando sulfeto. “Existem diversos organismos, incluindo plantas superiores, algas, fungos e muitos procariontes, que utilizam sulfato como fonte de enxofre para a síntese celular, realizando a redução assimilativa do íon sulfato. Esse processo gera sulfeto, que é imediatamente convertido a enxofre orgânico na forma de aminoácidos”, disse.

O reator foi construído em fibra de vidro, com volume total de 1,2 m³ e com meio suporte composto de carvão mineral. Foram necessários cerca de 500 quilos de massa de carvão mineral para a composição do leito no interior do equipamento. “A opção pelo carvão mineral vem da facilidade de manuseio em termos de não exigir dispositivo especial para a sua fixação ou manutenção no interior da unidade”, contou. O sulfato utilizado no reator durante os testes era proveniente de água residuária industrial gerada no processo de sulfonação de óleos vegetais, no qual se utilizava ácido sulfúrico como matéria-prima. Esses óleos são utilizados especificamente para acabamento de couros animais. “Toda a ideia surgiu a partir do problema real de uma indústria da região que gera uma altíssima concentração de sulfato: cerca de 120 mil miligramas por litro. Não desenvolvemos o reator para a empresa, mas fomos atraídos pela possibilidade de lidar com uma quantidade de efluentes reais em grande escala. O LPE já havia produzido outros reatores, mas sempre para efluentes sintéticos em pequena escala”, disse Sarti.

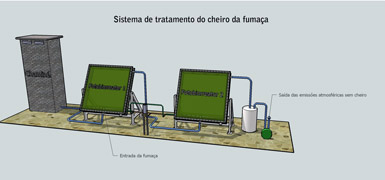

De acordo com Sarti, será preciso agora trabalhar no desenvolvimento de um método de pós-tratamento para o sulfeto gerado pelo processo. O forte odor produzido também é uma preocupação. “Esse tratamento complementar deverá remover os sulfetos dissolvidos, transformando-os em enxofre elementar. Isso tornará o processo mais sustentável do ponto de vista ambiental e econômico, já que o Brasil importa, anualmente, aproximadamente dois milhões de toneladas de compostos de enxofre, gastando cerca de US$ 108 milhões. O enxofre tem grande aplicação na agricultura e nas industrias químicas”, declarou.

Fonte:

Reação biológica, 22/4/2009, Por Fábio de Castro, Agência FAPESP, http://www.agencia.fapesp.br:80/materia/10386/especiais/reacao-biologica.htm

http://buscatextual.cnpq.br/buscatextual/visualizacv.jsp?id=K4723180H3

http://www.inovacaotecnologica.com.br:80/noticias/noticia.php?artigo=reator-biologico-criado-no-brasil-elimina-sulfatos-de-efluentes-industriais&id=010125090422&ebol=sim

acesso em abril de 2009