O engenheiro metalúrgico Marcelo Prado, pesquisador do Instituto Nacional de Engenharia Biomédica, na cidade do Porto, em Portugal, apresentou um novo método que permite ao paciente realizar todas as atividades que o dente perdido ou o osso realizavam, sem reações adversas e com maior fixação do implante. Com base em estudos na Engenharia de Materiais e biologia, Marcelo idealizou uma superfície com rugosidade uniforme, que possibilita melhor adaptação do osso ao implante. Trata-se de um tratamento realizado em superfícies de titânio, geralmente usado para implantes, que substituem parcial, ou completamente, um órgão ou função do corpo. O objetivo do pesquisador é que as peças sejam totalmente compatíveis com o receptor e, para isso, livre de qualquer partícula contaminante.

O engenheiro metalúrgico Marcelo Prado, pesquisador do Instituto Nacional de Engenharia Biomédica, na cidade do Porto, em Portugal, apresentou um novo método que permite ao paciente realizar todas as atividades que o dente perdido ou o osso realizavam, sem reações adversas e com maior fixação do implante. Com base em estudos na Engenharia de Materiais e biologia, Marcelo idealizou uma superfície com rugosidade uniforme, que possibilita melhor adaptação do osso ao implante. Trata-se de um tratamento realizado em superfícies de titânio, geralmente usado para implantes, que substituem parcial, ou completamente, um órgão ou função do corpo. O objetivo do pesquisador é que as peças sejam totalmente compatíveis com o receptor e, para isso, livre de qualquer partícula contaminante.

O método teve boa aceitação entre pessoas da área, como o odontólogo Ismael Lucas: “o implante de titânio normal é totalmente liso e quanto mais rugosa for à superfície, maior é a aderência com o osso” . O processo de tratamento desenvolvido por Marcelo Prado teve a patente depositada junto ao INPI. Segundo Marcelo, é possível combinar proteção da propriedade intelectual com pesquisa, desde que se divulgue com reserva o resultado obtido.

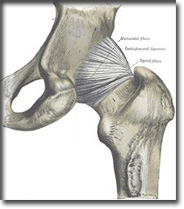

As próteses podem ser dentárias ou ortopédicas, como as no fêmur, nos quadris e nos ombros, mas o material empregado em sua produção depende do resultado esperado. No fêmur, por exemplo, o material deve resistir a fortes abrasões. A prótese utilizada pelos odontólogos deve conter biomaterial que promova a osseointegração, o contato direto da superfície do implante com o osso e posterior integração dos dois. O intuito da osseointegração é permitir que o paciente realize todas as atividades que o dente perdido desempenhava, mas sem sofrer reações adversas, como a perda do implante por falta de interação entre o objeto implantado e a estrutura óssea. O objetivo primordial torna-se, então, a biocompatibilidade do corpo estranho com o organismo.

Em amostras jateadas com alumina (Al2O3), eram percebidas partículas microscópicas da substância. Porém, ao ser tratada, a amostra não apresentou partículas e demonstrou uma rugosidade mais homogênea, aumentando as chances de integração do implante com o osso. A superfície do implante ficou notadamente parecida com as das próteses importadas, que prometem maior eficácia na osseointegração do implante, devido à compatibilidade da hidroxiapatita com o osso. Para o odontólogo Ismael Lucas Pinto, de Brasília, se a solução inventada contiver todas as propriedades descritas por Prado, à concorrência com produtos importados deve diminuir. “Se tudo o que ele afirma é verdade, isso é fantástico! Hoje estamos no meio da guerra da concorrência sem saber qual é o melhor produto” , conta animado. Todos os resultados são decorrentes de culturas in vitro, e não do estudo in vivo, o que tornaria o trabalho mais verossímil.

Outra invenção de Marcelo Prado é um processo de recobrimento de titânio com uma cerâmica bioativa de alta cristalinidade, a hidroxiapatita. A hidroxiapatita é um fosfato de cálcio semelhante à fase mineral do osso humano. A técnica descoberta pelo engenheiro consiste num feito inédito visto que quanto maior a cristalinidade, menor a bioatividade. Prado conseguiu converter a substância estável em altamente bioativa, o que também aumenta a característica aderente do recobrimento. Ao comparar esse recobrimento com o usado comercialmente, o “plasma spray”, Prado constatou que o primeiro era mais fino, o que possibilitou maior eficácia na vascularização e no crescimento do novo osso. “Em 24 horas de cultura in vitro em solução de líquido corporal simulado, já são percebidos os pontos de apatita. Em catorze dias, veem-se os primeiros nódulos de mineralização do material bioativo e deposição de células ósseas” , explica o pesquisador.

Marcelo Prado a partir de 2002 transferiu-se para Universidade Federal do Ceará, Departamento de Engenharia Mecânica e de Produção. O pesquisador foi contemplado com o programa PROFIX, que é um programa inédito do CNPq, destinado a conter a evasão de pesquisadores do Brasil e incentivar o desenvolvimento científico regional, minimizando as diferenças entre as regiões do país. Recentemente, ele foi indicado para figurar na edição de 2003 da publicação americana “Who is Who in Science and engineering”.

Fonte: http://rvnews.radiobras.gov.br/2001/ago/nac-20010828-205302-0271.htm

http://www.radiobras.gov.br/abrn/c&t/2001/materia_310801_2.htm

Acesso em dezembro de 2001

http://www.astrosurf.com/ceu/ciencia30102002.html

Acesso em março de 2003

http://www.saudebusinessweb.com.br/sbw_Artigo.vxlpub?Id=91433

Acesso em maio de 2005

Agradeço a colaboração do inventor Marcelo Prado (mhprado@dem.ufc.br) pela revisão deste texto pelo envio da foto em agosto 2002.