Plásticos biodegradáveis são degradados por microorganismos quando descartados no solo, em aterros. A diferença dos plásticos de origem de petróleo está no tempo de degradação. O tempo para degradar vai depender do que foi adicionado à resina considerada biodegradável, mas a ordem de grandeza é de meses (6 a 12 meses) contra 40 a 50 anos ou até 200 anos no caso de PET. O Instituto de Pesquisas Tecnológicas (IPT), ligado ao governo do Estado de São Paulo, identificou uma nova bactéria, a Burkholderia sacchari, isolada em solo de plantação de cana, que produz esse tipo de plástico. “Agora estamos trabalhando para aumentar a produtividade da bactéria”, diz a pesquisadora Luiziana Ferreira da Silva, do IPT, que coordenou as atividades de microbiologia do projeto. “Há nichos importantes que poderão usar o produto a curto prazo, como a área de medicina, por exemplo”. Cápsulas que liberam remédio lentamente na corrente sangüínea, próteses ósseas e fios de sutura que podem ser absorvidos pelo organismo serão fabricados em plástico, num futuro bem próximo, pelo novo organismo, que substitui o plástico derivado de petróleo em suas diversas aplicações, como sacos de lixos, embalagens de alimentos, cosméticos, de produtos de limpeza e outros vilões da poluição ambiental.

Plásticos biodegradáveis são degradados por microorganismos quando descartados no solo, em aterros. A diferença dos plásticos de origem de petróleo está no tempo de degradação. O tempo para degradar vai depender do que foi adicionado à resina considerada biodegradável, mas a ordem de grandeza é de meses (6 a 12 meses) contra 40 a 50 anos ou até 200 anos no caso de PET. O Instituto de Pesquisas Tecnológicas (IPT), ligado ao governo do Estado de São Paulo, identificou uma nova bactéria, a Burkholderia sacchari, isolada em solo de plantação de cana, que produz esse tipo de plástico. “Agora estamos trabalhando para aumentar a produtividade da bactéria”, diz a pesquisadora Luiziana Ferreira da Silva, do IPT, que coordenou as atividades de microbiologia do projeto. “Há nichos importantes que poderão usar o produto a curto prazo, como a área de medicina, por exemplo”. Cápsulas que liberam remédio lentamente na corrente sangüínea, próteses ósseas e fios de sutura que podem ser absorvidos pelo organismo serão fabricados em plástico, num futuro bem próximo, pelo novo organismo, que substitui o plástico derivado de petróleo em suas diversas aplicações, como sacos de lixos, embalagens de alimentos, cosméticos, de produtos de limpeza e outros vilões da poluição ambiental.

O grupo de cientistas do Instituto de Pesquisas Tecnológicas (IPT), que iniciou as pesquisas nesta área em 1992, é liderado por Celso Lellis Bueno Netto, inclui José Gregório Gomez, Marilda Keico Taciro, Luiziana Ferreira da Silva e o engenheiro Carlos Rossell da Copersurcar. Eles descobriram em 1994 uma nova espécie bacteriana capaz de transformar açúcar em plástico. Ela alimenta-se diretamente de açúcar, transformando o excedente do seu metabolismo em um plástico biodegradável chamado PHB (polihidroxibutirato). Sua vantagem é levar de um a dez anos para se degradar no ambiente, enquanto que o plástico de origem petroquímica pode levar centenas de anos para se degradar. Esta bactéria, denominada Burkholderia sacchari, está sendo testada na Usina de Pedra, em Serrana (SP).

O objetivo é empregar a B. sacchari na produção industrial de PHB. A vantagem seria que ela pode ser integrada totalmente à linha de produção da usina de açúcar. A energia para cultivo da bactéria vem da queima de bagaço de cana. O alimento é o próprio açúcar e o solvente usado para retirar o polímero das bactérias é um derivado da produção de etanol. Até os efluentes da linha de produção têm aplicação dentro da cadeia produtiva: são usados para adubar e irrigar plantações. Segundo pesquisadores do IPT, para cada 3 quilos de açúcar utilizado para alimentar as bactérias é possível obter 1 quilo de plástico.

Descobertos há cerca de dez anos, os plásticos biodegradáveis ainda têm uma participição mínima no mercado internacional (cerca de 1%), dominado pelos de origem petroquímica. Apesar da vantagem no critério ambiental, os plásticos biológicos são mais caros e, por serem menos flexíveis, têm aplicações mais limitadas que os sintéticos. As perspectivas, no entanto, são animadoras, segundo Sylvio Ortega Filho, assessor financeiro e comercial da PHB Industrial, empresa que produz plástico biodegradável a partir de bactérias, com a tecnologia licenciada da Copersucar.

“O PHB vai atender aos requisitos de uma área específica de mercado”, prevê o pesquisador José Gregório Gomez, do Instituto de Pesquisas Tecnológicas (IPT), que participa de estudos com o novo plástico. Na indústria, pesquisas com o PHB estão centradas em produtos de rápido descarte, como barbeadores, embalagens de cosméticos, copos e talheres plásticos. “Muitas empresas reconhecem que ter um produto feito com plástico biodegradável é um diferencial importante. O que é preciso agora é atender o que o mercado requer desse polímero”, diz Gregório. Algumas empresas estudam o uso do PHB na fabricação de garrafas do tipo PET. Outra aplicação promissora do PHB é na medicina, em cápsulas gelatinosas para a ingestão de medicamentos ou na forma de pinos, fios de sutura e enxertos ósseos que podem ser assimilados naturalmente pelo organismo.

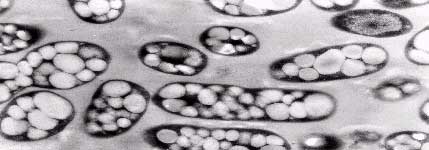

Em meados da década de 90, teve início no Brasil o desenvolvimento de tecnologia para a produção de plásticos biodegradáveis e biocompatíveis empregando matéria-prima renovável pela agricultura, em especial derivados da cana-de-açúcar, a partir de um projeto cooperativo desenvolvido pelo IPT, Copersucar e Universidade de São Paulo. Após um levantamento de oportunidades, selecionou-se um grupo de polímeros da família dos polihidroxialcanoatos (PHA) que podem ser produzidos por bactérias em biorreatores a partir de carboidratos. Tais polímeros, em condições apropriadas de cultivo bacteriano, são acumulados na forma de grânulos intracelulares, os quais podem ser separados e removidos após a lise celular gerando uma resina com propriedades semelhantes às dos plásticos de origem petroquímica, com a vantagem de poderem ser biodegradados no ambiente por microrganismos nele existentes em curto espaço de tempo após o descarte.

Além de propriedades termoplásticas, que lhes permitem serem moldados ou transformados em filmes para aplicações diversas, são também biocompatíveis, com potencial para aplicações médico-veterinárias, como suturas, suportes de culturas de tecido para implantes, encapsulação de fármacos para liberação controlada etc. Polihidroxibutirato (P3HB) foi o produto-alvo inicialmente estudado.

Como a idéia era utilizar derivados de cana, duas linhas de busca do microrganismo ideal foram adotadas: (i) A partir de uma linhagem de coleção de culturas capaz de produzir P3HB a partir de glicose e frutose, mas não a partir de sacarose, o Instituto de Ciências Biomédicas da Universidade de São Paulo desenvolveu um trabalho de melhoramento genético da bactéria de modo a torná-la capaz de acumular o polímero utilizando a sacarose e (ii) simultaneamente, o Laboratório de Microbiologia Industrial do Agrupamento de Biotecnologia (LMI-AB) do IPT partiu para um programa de isolamento e seleção de bactérias de solo capazes de utilizar a sacarose e produzir P3HB com alta eficiência. Para completar o desenvolvimento da tecnologia, o Laboratório de Fermentações Industriais (LFI), também do Agrupamento de Biotecnologia desenvolveu a estratégia para cultivo e acúmulo de PHA em biorreatores e, junto com a Copersucar, o processo de separação do polímero e ampliação de escala.

Amostras de solo foram submetidas a condições laboratoriais que inibiam o crescimento de bolores e leveduras e, ao mesmo tempo, favoreciam o crescimento bacteriano em sacarose, açúcar predominante na cana, bem como seus derivados. Cerca de 300 clones foram capazes de utilizar sacarose. Estes foram então submetidos a testes que verificavam aqueles capazes de além de crescer em sacarose, utilizá-la para produzir PHA. Destacaram-se 75 clones bacterianos produtores de PHA (PHA+). Uma identificação preliminar já demonstrou a grande variabilidade de espécies bacterianas encontradas. Outro resultado que convém ser destacado refere-se ao fato de que, além de produzirem o P3HB (polímero com unidades monoméricas de 4 carbonos e propriedades termoplásticas) que era o produto alvo, muitas das bactérias produziam outros polímeros de interesse. Destacamos entre estes polímeros produzidos, aqueles que contêm monômeros com 6-12 átomos de carbono, denominados PHAMCL (do inglês, medium chain length) e que apresentam propriedades elastoméricas, assemelhando-se mais à borracha e com outro tipo de aplicação (filmes para revestimento de embalagens de papelão, fraldas, absorventes, adesivos, etc.). Foi também descoberta uma linhagem bacteriana capaz de produzir, a partir de sacarose, uma mistura de P3HB com 3HPE, este último consistindo de monômeros de ácido 3-hidroxi-4-pentenóico, o qual, por ter uma insaturação, pode ser modificado quimicamente, ampliando suas propriedades e aplicabilidade. Algumas linhagens também se mostraram capazes de utilizar xilose e outros açúcares presentes no hidrolisado do bagaço de cana, até então um rejeito de baixo valor econômico, produzindo P3HB.

Os 75 clones PHA+ foram então comparados, selecionando-se dois deles com melhor capacidade de produzir P3HB: IPT 045 e IPT 101. Foi feita uma identificação preliminar e as duas linhagens correspondiam, respectivamente a uma Burkholderia cepacia e Burkholderia sp. Estas duas linhagens foram avaliadas em ensaios em biorreator. Foram comparados velocidade de crescimento, capacidade de acúmulo de polímero e eficiência em converter sacarose em polímero. Por seu melhor desempenho e por não ser patogênica, a linhagem IPT 101 foi selecionada. No sentido de se fazer uma identificação completa, a IPT 101 foi enviada a alguns centros especializados no Brasil e na Alemanha. Entretanto, as características da espécie não coincidiam com nenhumas daquelas já conhecidas de bactérias do gênero Burkholderia. Somente em 1999, em cooperação com o Laboratory of Microbiology, Universiteit Gent (Bélgica) e com o Institut für Mikrobiologie de Münster (Alemanha), após comparar resultados de testes bioquímicos, da composição de ácidos graxos, da seqüência de genes de rRNA 16S, verificou-se que trata-se de uma nova espécie que foi então denominada Burkholderia sacchari, justamente por ter sido isolada a partir de solo de canavial. A descoberta será publicada no International Journal of Systematic and Evolutionary Microbiology numa das próximas edições.

O coordenador dos trabalhos no IPT, José Geraldo Pradella, explicou que para se chegar a esse plástico foram selecionadas algumas bactérias do Banco de Cepas do Mercado e que se desenvolvem em meio ao solo dos canaviais. Entre elas as do gêneros Ralstonia e burkholderia, esta última eleita para a produção em projeto piloto. Uma vez isolada a cepa, esta é mantida em condições próximas a seu meio de cultura e desenvolvida a base de carbono (em forma de sacarose ou açúcar) e nitrogênio (em forma de sais como sulfato de amônia e fosfato de magnésio). Passa, depois, por estágios que implicam no emprego de recipientes airados e agitados (reatores) e fermentadores até ter em suas células o reprocessamento da sacarose em forma de uma pasta. Este material é extraído com o uso de solventes e submetido à secagem, resultando em um pó granulado. No mercado mundial, já existem outros tipos de plásticos biodegradáveis como por exemplo o obtido com amido de milho, nos Estados Unidos, e por manipulação genética, processo transgênico, na Suíça. Mas o único a utilizar a cana-de-açúcar é o Brasil, frisa Vaz Rossel, lembrando que por mais que se avance em tecnologia “não vamos ter a supremacia de um custo mais baixo do que o convencional, mas da mesma forma que levamos 60 anos para multiplicar as variedades de uso do polietileno, desde a sua descoberta em 1940, vamos entrar para uma etapa de novas opções”.

Todo este desenvolvimento teve o apoio do Programa de Apoio ao Desenvolvimento Científico e Tecnológico (PADCT), do Conselho Nacional de Desenvolvimento Científico (CNPq) do Ministério de Ciência e Tecnologia (MCT) e da Fundação de Amparo à Pesquisa do Estado de São Paulo (FAPESP), em diferentes períodos. Como resultado, ao final da década de 90, obteve-se um processo de produção de poli-3-hidroxibutirato (P3HB) e seu copolímero poli-3-hidroxibutirato-co-3-hidroxivalerato (P3HB-co-3HV) utilizando como fonte de carbono principal o açúcar da cana.

Em 1996, uma unidade piloto de produção foi instalada nas dependências da Usina da Pedra, interior do Estado de São Paulo, utilizando a tecnologia desenvolvida no país. A produção é realizada em tanques agitados e aerados em condições controladas de pH, temperatura, oxigênio dissolvido e aporte de matérias-primas. O copolímero é produzido pela adição concomitante de ácido propiônico e açúcar. O processo de separação e purificação do produto garante alta pureza e peso molecular adequados ao processamento do polímero. Dando prosseguimento ao projeto, já foi feito um melhoramento genético em Burkholderia sacchari IPT 101, obtendo-se um mutante IPT 189 que tem maior capacidade de acúmulo do copolímero P3HB-co-3HV, quando alimentado com sacarose e ácido propiônico. Este copolímero é mais maleável e tem aplicações mais amplas que as do P3HB. Em conjunto, CTC e IPT solicitaram patente para a linhagem, seu mutante e processo de produção. O grupo de Biotecnologia do IPT tem desenvolvido além da linha de plásticos biodegradáveis a produção de bioinseticidas para controle de pragas urbanas (pernilongo, borrachudo etc.) e no caso do campo (lagarta do cartucho de milho), além da produção de inoculantes para substituição de adubação nitrogenada, principalmente para culturas de soja e feijão.

O plástico biodegradável, desenvolvido a partir da cana-de-açúcar, ganha agora uma nova versão. O Instituto de Pesquisas Tecnológicas – IPT, de São Paulo, realizou pesquisas para a obtenção do produto com a utilização do bagaço de cana hidrolisado. “Esse substrato, que está disponível em grande quantidade, pode produzir algo mais nobre, tornando-se uma alternativa economicamente interessante”, observa a pesquisadora do IPT, Luiziana Ferreira da Silva, que é coordenadora do projeto. Segundo ela, o órgão está aberto à realização de parcerias para a produção industrial desse plástico. Antes disso, o IPT desenvolveu o plástico biodegradável, diretamente da sacarose, que já é produzido pela PHB Industrial, instalada junto à Usina da Pedra, em Serrana (SP). O plástico do bagaço utiliza a xilose e a glicose, que são açúcares resultantes do processo de hidrólise dessa biomassa. Mesmo produzindo 50 toneladas anuais, em caráter experimental, desde 1995, a PHB já exporta o produto para os Estados Unidos, Europa e Japão. A bactéria Burkholderia sacchari se alimenta do açúcar, transformando o excedente do seu metabolismo no plástico biodegradável chamado de PHB (polihidroxibutirato). O mesmo processo ocorre com o bagaço hidrolisado por meio da ação dessa bactéria e da Burkholderia cepacia. A grande vantagem na produção do plástico biodegradável é o aproveitamento dos recursos já existentes na usina de açúcar, como o bagaço e o melaço.

A planta piloto (que já custou o equivalente a R$ 28,7 milhões em investimentos aos grupos sucroalcooleiros Biagi e Balbo) produz de 50 a 60 toneladas por ano do PHB, que é exportado para o Japão, os EUA e a Europa. Por sua vez, o novo processo, usando o bagaço, ainda não foi aplicado comercialmente. A resina biodegradável custa quatro vezes mais que a normal, mas há dois pontos a destacar, sustentam Silva e Taciro: a escala ainda é muito reduzida e ninguém consegue produzi-la mais barata que o Brasil. “O quilo do PHB de açúcar (ou do bagaço da cana) custa US$ 5. O equivalente na Inglaterra custa US$ 14. Por isso há mercado lá fora”, diz Silva. A competitividade do preço aliada à maior consciência dos consumidores e ao maior nível de exigência da legislação ambiental em alguns países desenvolvidos animam a PHB Industrial de Serrana a tentar produzir em escala comercial a partir de 2005. As pesquisas em torno do plástico biodegradável começaram nos anos 80 em todo o mundo. Vêm sendo testados os usos de beterraba, ácido láctico, milho e proteína da soja; algumas aplicações já começam a sair dos laboratórios. Na prática, as resinas já são usadas em sacolas que podem virar adubo naturalmente e talheres descartáveis (produzidos pela empresa californiana Biocorp) e até em peças de notebooks da Fujitsu japonesa. Os estudos apontam ainda possibilidades de uso na medicina, por exemplo, em suturas internas e cápsulas para liberação gradual de medicamento.

Tecnicamente, o PHB possui propriedades mecânicas semelhantes ao polipropileno, é resistente à água, tem boa estabilidade à radiação ultravioleta e barreira à permeabilidade dos gases. Quanto à biodegradabilidade, ele se decompõe em uma diversidade de meios, liberando apenas água e gás carbônico. Em fossas sépticas, a perda da massa chega a 90% em 180 dias e em aterro sanitário perde 50% da massa em 280 dias. Ecologicamente correto e não muito distante de seu emprego também no mercado interno, o plástico biodegradável brasileiro, obtido a partir da cana-de-açúcar, começa a ser produzido em escala comercial em junho próximo. A informação é do chefe da Divisão de Processos do Centro de Tecnologia da Copersucar (Cooperativa de Produtores de Cana-de-açúcar e Álcool do Estado de São Paulo), Carlos Vaz Rossel. De acordo com ele, as primeiras remessas, estimadas em 50 toneladas ao ano, destinam-se a duas empresas da Alemanha que atuam na área da saúde e de embalagens. Na sua avaliação, apesar de o custo de produção dessa resina superar em torno de seis vezes o de plásticos convencionais, a aceitação do mercado deve elevar a oferta mundial de 20 mil toneladas ao ano para algo próximo a 250 mil toneladas num prazo de dois anos. É visando a concorrência por este filão, que a Copersucar investiu cerca de US$ 5 milhões na busca de um polimero que pudesse competir com os demais plásticos biodegradáveis no comércio internacional.

Fundada em 1959, a Copersucar – Cooperativa de Produtores de Cana, Açúcar e Álcool do Estado de São Paulo Ltda. conta atualmente com 91 associados. O quadro social é composto por produtores rurais, que representam mais de 50% do número de associados, por unidades agropecuárias e unidades agroindustriais que atuam na produção de cana, açúcar, álcool e demais produtos e subprodutos da cana-de-açúcar. A pesquisa tecnológica desempenha papel fundamental entre os objetivos da Copersucar desde o final dos anos 60, quando foi criado o programa de melhoramentos de variedades de cana-de-açúcar. Em 1979, os associados criaram o CENTRO DE TECNOLOGIA COPERSUCAR – CTC, em Piracicaba/SP, hoje um dos mais avançados na pesquisa tecnológica para o setor produtor de cana, açúcar e álcool do mundo. Como um dos resultados do esforço realizado pelos associados para manutenção do CTC, a Copersucar, em parceria com o Instituto de Pesquisas Tecnológicas do Estado de São Paulo e a Universidade de São Paulo, desenvolveu o plástico biodegradável que tem o açúcar como matéria-prima. Assim também, o Centro de Tecnologia Copersucar mantém parcerias na área de pesquisa para produção de álcool por meio da hidrólise do bagaço e palha de cana e também no desenvolvimento de co-geração de energia elétrica a partir da gaseificação do bagaço e resíduos da cana-de-açúcar, no qual desenvolve e gerencia projetos com recursos do Global Environment Facility – GEF. Em parceria com a FAPESP- Fundação de Amparo à Pesquisa do Estado de São Paulo está sendo desenvolvido um dos mais amplos programas de melhoramento genético do mundo: o genoma da cana. O objetivo é identificar os 50 mil genes da cana, em busca de variedades mais sadias, produtivas e rentáveis.

A patente PI 9103116 PROCESSO PARA PRODUZIR POLIHIDROXIALCANOATOS A PARTIR DE AÇÚCARES EXTRAÍDAS DA CANA DE AÇÚCAR trata de um processo de produção de polihidroxialcanoatos, designados genericamente com PHA, obtidos por fermentação submersa onde a principal, mas não única, fonte de carbono é constituída por açúcares extraídos da cana-de-açúcar em sua forma bruta como caldo, ou processada, como méis, charopes, melaços ou cristais com diversos graus de pureza que contenham misturas de sacarose, glicose e frutose em qualquer proporção. O processo de extração e preparo do mosto de fermentação para a produção de polihidroxialcanoatos deve estar, preferencialmente, associado a uma unidade de produção de açúcar e álcool da qual recebe não apenas a máteria-prima, mas também, toda energia e demais utilidades necessárias. Os agentes biológicos responsáveis pela transformação destes açúcares em polihidroxialcanoatos são microorganismos procarióticos especialmente bactérias gram negativas usualmente solos naturais preferencialmente pertencentes ao gênero Alcalígenes.

O processo de fermentação é caracterizado pela existência de duas faces; uma primeira fase onde se emprega um meio rico em açúcares e nutrientes próprio para o crescimento das bactérias e uma segunda fase onde o meio deve apresentar uma carência nutricional preferencialmente em fontes de nitrogênio, capaz de direcionar o metabolismo das bactérias para a síntese e acúmulo de polihidroxialcanoatos. Nesta segunda fase além dos açúcares, devem estar presentes no meio de cultura outras fontes de carbono que atuem como precursores de polihidroxialcanoatos diferentes do polihidroxibutirato resultando, preferencialmente, na síntese do copolímero polihidroxibutirato/polihidroxivalerato. O processo de separação e purificação dos grânulos de polihidroxialcanoatos é baseado no uso combinado ou independente de solventes, não solventes, agentes surfactantes e preparados enzimáticos. As operações de separação e purificação podem ser precedidas pelo rompimento mecânico das células de bactérias e seguidas por uma operação de secagem dos grânulos.

A patente PI 9302312 é referente a “PROCESSO DE EXTRAÇÃO DE BIOPOLÍMEROS”, em que as células contendo o biopolímero são submetidas a um único solvente adequado, e em que a insolubilização do polímero no solvente se verifica sem a presença de agente insolubilizante. A patente PI9805116 é referente a “CEPA MUTANTE DE ALCALIGENES EUTROPHUS, CEPA TRANSGÊNICA DE MUTANTE DE ALCALIGENES EUTROPHUS E MÉTODO DE OBTENÇÃO”, dita cepa interrompendo as vias metabólicas de utilização do propionato como fonte de energia, levando ao desvio deste para unidades de hidrovalerato (HV), e incorporando um plasmídio contendo um regulon-scr, definido por um conjunto de genes, mais particularmente, os genes (K,Y,A,B e R) tornando-se capaz de assimilar fontes alternativas de carbono, mais particularmente, sacarose, otimizando dessa forma a utilização do substrato mais caro do processo de obtenção dos co-polímeros PHB-PHV, o propionato, apresentando uma procentagem maior de P (3HV) em dito copolímero, tornando possível uma maior variedade de aplicações industriais e um preço mais competitivo no mercado.

A patente PI 9806581 é referente a ”CEPA TRANSGÊNICA DE ALCALIGENES EUTROPHUS E SEU MÉTODO DE OBTENÇÃO”, dita cepa incorporando um plasmídio contendo um regulon-scr, definido por cinco genes (K,Y,A,B e R) que codificam proteínas, frutoquinase (scrK), porina (ScrY), enzima II^ scr^ (scrA), invertase (scrB) e um repressor (scrR), tornando-se capaz de assimilar fontes de carbono alternativas, dita cepa sendo obtida a partir da transferência de ditos genes para a cepa natural de Alcaligenes eutrophus. O certificado de averbação 010433/01 de 14.05.2001 referente ao licenciamento da patente PI9103116 e dos pedidos de patente PI9302312, PI 9805116 e PI 9806581 entre o cedente Copersurcar e a cessionária PHB Industrial. O valor para o licenciamento da patente PI9103116 é de 3% sobre o preço líquido das vendas.

Fonte:

http://www.fapesp.br/lab59.htm

http://www.comciencia.br/reportagens/biodiversidade/bio15.htm

http://www.finep.gov.br/caso_de_sucesso/ipt.htm

Jornal Estado de São Paulo, 11.12.2000, página A-16 (Geral/Biotecnologia)

acesso em janeiro de 2002

http://www.ipt.br/tecnologia/chat/?ARQ=12

http://www.ipt.br/areas/dq/ab/

http://www2.uol.com.br/JC/_1999/0908/cm0908b.htm

acesso em agosto de 2002

http://www.udop.com.br/tecnologia/materias/tec_03_12_05.htm

http://www.udop.com.br/tecnologia/materias/tec_04_11_01.htm

acesso em janeiro de 2003

http://www.mecanicaonline.com.br/2000/marco/enge/plastico.htm

http://www.cnpq.br/gpesq2/garea3/apg306/reg_se/uf_sp/i_ipt/g_5128/gp5128.htm

acesso em março de 2003

http://www.copersucar.com.br

acesso em dezembro de 2002

Revista Isto é de 25.10.1995 página 61

Cronologia do Desenvolvimento Científico e Tecnológico Brasileriro, 1950-200, MDIC, Brasília, 2002, páginas 223

Tecnologia & Inovação para a indústria, Sebrae, 1999, página 58

envie seus comentários para otimistarj@gmail.com.