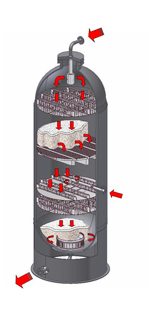

O equipamento de separação gás-sólido em um processo de craqueamento catalítico fluido em fluxo descendente, objeto da presente invenção, visa minimizar o desgaste das paredes internas dos ciclones e maximizar a eficiência de separação, por intermédio da redução do acúmulo ou da homogeneização de catalisador gasto nas vizinhanças da entrada dos ciclones. Este efeito pode ser atingido por intermédio da colocação, na base do duto alimentador da mistura de produtos gasosos e catalisador para os ciclones, de um dispositivo de fluidização que pode ser, por exemplo, uma placa dotada de uma pluralidade de orifícios. Um sistema distribuidor multiponto de fluido de fluidização como por exemplo, vapor de água ou outro gás de fluidização também pode ser utilizado. Em uma segunda concretização da invenção, onde não há consumo de fluido de fluidização, pode-se utilizar uma terminação aberta com ou sem restrição ao escoamento gás-sólido, evitando a formação do acúmulo de catalisador gasto nas vizinhanças de entrada dos ciclones e reduzindo a quantidade de catalisador gasto a ser separado pelos ciclones .Apesar de não licenciar suas tecnologias para outras empresas, a Petrobrás contabiliza benefícios financeiros importantes com algumas de suas inovações. Na área de refino, a tecnologia batizada de Downflow, depositada nos EUA no final de 2002 , deve trazer uma economia de US$12 milhões anuais a partir de 2006, segundo cálculos dos técnicos da Petrobrás. O Downflow é um reator tubular descendente que modifica o processo de craqueamento catalítico fluido (FCC), propiciando melhor distribuição de partículas de catalisador sólido em um meio gasoso. O FCC é o processo que transforma frações pesadas do petróleo em gasolina e GLP, e é considerado um dos mais complexos na indústria do refino. Estudos em unidades piloto demonstraram que o Downflow melhora em 15% o rendimento na produção de derivados nobres em relação ao FCC convencional. Com essa nova tecnologia, o GLP apresenta de 25% a 40% a mais de propeno – produto escasso e de elevado valor para a indústria petroquímica. “Isto associado á maior produção de GLP poderá levar a um aumento de 50% na produção de propeno de refinaria para a petroquímica” explica o engenheiro de processamento José Geraldo Furtado Ramos. O CENPES projetou uma unidade comercial Downflow para a refinaria Landulpho Alves, em Mataripe, na Bahia, com capacidade para 5.000 metros cúbicos/d, um projeto que deverá ser implantado em 2006.

O equipamento de separação gás-sólido em um processo de craqueamento catalítico fluido em fluxo descendente, objeto da presente invenção, visa minimizar o desgaste das paredes internas dos ciclones e maximizar a eficiência de separação, por intermédio da redução do acúmulo ou da homogeneização de catalisador gasto nas vizinhanças da entrada dos ciclones. Este efeito pode ser atingido por intermédio da colocação, na base do duto alimentador da mistura de produtos gasosos e catalisador para os ciclones, de um dispositivo de fluidização que pode ser, por exemplo, uma placa dotada de uma pluralidade de orifícios. Um sistema distribuidor multiponto de fluido de fluidização como por exemplo, vapor de água ou outro gás de fluidização também pode ser utilizado. Em uma segunda concretização da invenção, onde não há consumo de fluido de fluidização, pode-se utilizar uma terminação aberta com ou sem restrição ao escoamento gás-sólido, evitando a formação do acúmulo de catalisador gasto nas vizinhanças de entrada dos ciclones e reduzindo a quantidade de catalisador gasto a ser separado pelos ciclones .Apesar de não licenciar suas tecnologias para outras empresas, a Petrobrás contabiliza benefícios financeiros importantes com algumas de suas inovações. Na área de refino, a tecnologia batizada de Downflow, depositada nos EUA no final de 2002 , deve trazer uma economia de US$12 milhões anuais a partir de 2006, segundo cálculos dos técnicos da Petrobrás. O Downflow é um reator tubular descendente que modifica o processo de craqueamento catalítico fluido (FCC), propiciando melhor distribuição de partículas de catalisador sólido em um meio gasoso. O FCC é o processo que transforma frações pesadas do petróleo em gasolina e GLP, e é considerado um dos mais complexos na indústria do refino. Estudos em unidades piloto demonstraram que o Downflow melhora em 15% o rendimento na produção de derivados nobres em relação ao FCC convencional. Com essa nova tecnologia, o GLP apresenta de 25% a 40% a mais de propeno – produto escasso e de elevado valor para a indústria petroquímica. “Isto associado á maior produção de GLP poderá levar a um aumento de 50% na produção de propeno de refinaria para a petroquímica” explica o engenheiro de processamento José Geraldo Furtado Ramos. O CENPES projetou uma unidade comercial Downflow para a refinaria Landulpho Alves, em Mataripe, na Bahia, com capacidade para 5.000 metros cúbicos/d, um projeto que deverá ser implantado em 2006.

O uso exclusivo de reatores de fluxo ascendente, ou RISER, para realização do craqueamento catalítico representou uma evolução natural do craqueamento em leito. Esta evolução foi impulsionada pelo avanço da tecnologia de catalisadores, sobretudo com o advento da zeólita – Y. Assim, substituiu-se o alto tempo de contato em leito – que corresponde ao uso de catalisador, em média bastante coqueado no leito – por variáveis como a temperatura de reação e atividade do catalisador, mais seletivas ao craqueamento catalítico e, portanto, a produtos nobres, objetivo da unidade de FCC. Gradativamente, o craqueamento térmico vem sendo reduzido e vem sendo aumentada a participação do craqueamento catalítico no processo de FCC. Uma forma de minimizar, novamente, o craqueamento térmico no reator, minimizando as produções de coque e gás combustível, é promover o escoamento o mais próximo possível ao plug flow, substituindo os atuais reatores RISERS por reatores de fluxo descendente, mais conhecidos como DOWNER ou DOWNFLOW.

A reação em reator tubular descendente – DOWNFLOW – representa significativa evolução em relação ao RISER. Neste último, a gravidade “freia” o catalisador reduzindo sua velocidade, tornando-o mais lento que o escoamento dos hidrocarbonetos em fase gasosa. Esta relação de velocidades entre o gás e o catalisador – slip – pode ser de 2 a 3. Este fenômeno provoca ainda uma acumulação de catalisador junto à parede, enquanto a parte central do RISER permanece com pouco catalisador. A concentração de catalisador junto à parede pode ser até 10 vezes maior que a no centro do RISER. Junto à parede, tem-se retorno de catalisador – back mixing – que favorece o indesejável craqueamento térmico. Já na região mais central do RISER, a relativa ausência de catalisador leva também à incidência de craqueamento térmico. Trata-se do conhecido efeito core-annulus. No DOWNFLOW, ao contrário, o escoamento a favor da gravidade leva catalisador e gás a trafegar com velocidades próximas. O efeito core-annulus é drasticamente reduzido e a distribuição de catalisador na seção transversal do DOWNFLOW é extremamente homogênea. O escoamento aproxima-se das condições ideais do chamado plug flow, praticamente eliminando o back mixing. Estas alterações no perfil de escoamento, ao favorecer as reações catalíticas em detrimento das reações térmicas, apresentam um reflexo altamente positivo sobre o perfil de rendimentos. Por essa razão, o DOWNFLOW vem sendo estudado em diversos países, incluindo licenciadores de FCC, centros de pesquisa e universidades.

Em 1996, a Petrobras deu partida à sua primeira unidade-piloto DOWNFLOW no CENPES. Esta primeira unidade era de passe único, sem regeneração. Os experimentos iniciais mostraram uma melhoria na seletividade com o uso desta tecnologia. Uma segunda unidade-piloto deu partida em 2000, já contando com regeneração e automação completa, confirmando os resultados prévios da primeira unidade. O domínio da tecnologia de catalisadores pela Petrobras, com a Akzo-Nobel, tem sido de vital importância na busca da excelência para a nova tecnologia. A própria Akzo-Nobel dispõe de experiência na operação de unidade-piloto DOWNFLOW similar à do CENPES. A contínua evolução da tecnologia de catalisadores, associada à formulação de catalisadores especiais para DOWNFLOW, tende a consolidar esta tecnologia, distanciando-a do RISER.

Com relação à fluidodinâmica, aspecto delicado quando se trata de craqueamento catalítico fluido, o desenvolvimento de equipamentos voltados para DOWNFLOW tem sido feito por meio da operação de duas unidades a frio. A primeira localiza-se na Universidade de Tsinghua, em Pequim, que possui larga experiência e estudos publicados neste sistema reacional. A Petrobras firmou, recentemente, acordo com esta Universidade para a realização de estudos fluidodinâmicos a frio nesta unidade DOWNFLOW em Tsinghua. A segunda unidade localiza-se na SIX, em São Mateus do Sul. Estas unidades são as maiores do mundo no gênero, possuindo porte de unidades de demonstração. Com efeito, estas unidades DOWNFLOWda Universidade de Tsinghua e a unidade de circulação de catalisador da SIX U-153, com DOWNFLOWS de diâmetros 16”e 18”, e altura de 8 e 9 metros, respectivamente, com o porte da Unidade de FCC da Refinaria de Manaus – REMAN, asseguram confiabilidade para um futuro scale up.

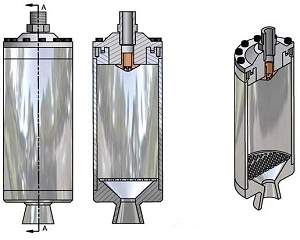

A evolução do conhecimento sobre DOWNFLOW permite antever que esta tecnologia, em curto espaço de tempo, deverá sobrepujar o atual estado-da-arte em FCC, baseado em RISER. Na figura 1 apresenta-se uma proposta para unidade DOWNFLOW. Nesta proposta, o catalisador regenerado é acumulado no vaso. A partir deste vaso, o catalisador é distribuído radialmente no reator DOWNFLOW, por meio de dispositivo Petrobras, especialmente projetado para este propósito. No reator DOWNFLOW, o catalisador distribuído entra em contato com a carga através de dispersores de carga de última geração, ULTRAMISTTM. O catalisador e os produtos reacionais são separados, sendo o catalisador gasto enviado para um vaso retificador, e daí de volta ao regenerador, através de um RISER de catalisador gasto. Do regenerador, o catalisador retorna ao vaso acumulador através de um RISER de catalisador regenerado, utilizando vapor d´água, água, gás combustível ou nafta, por exemplo.

Fonte:

Revista Scientific American Brasil, n.3 edição especial: Petrobrás 50 anos de inovação, dezembro 2003

Bol. téc. PETROBRAS, Rio de Janeiro, 45 (1): 16-20, jan./mar. 2002

http://www2.petrobras.com.br/tecnologia/port/boletim_tecnico/v45_n1_jan-mar-2002/pdf/downflow.pdf

acesso em junho de 2008