Separadores de fundo para óleo e gás são equipamentos utilizados para segregar e separar as fases em um escoamento bifásico. Sua aplicação é fundamental sempre que a coexistência das fases no escoamento implicar na operação inadequada de equipamentos ou incrementar processos indesejáveis, como a perda de carga ou a oscilação de variáveis operacionais (vazão, pressão, temperatura, etc) no sistema de transporte de fluidos. Exemplos característicos, atuais, e de suma importância para o país, neste momento em que a produção de petróleo resulta em grande parte de reservas submarinas, é a ocorrência de escoamentos de gás e óleo em tubulações e produção de petróleo, ou na sucção de bombas centrífugas submersas. Quando se produz um campo de petróleo, haverá sempre a ocorrência de escoamento bifásico (ou mesmo multifásico, com a presença de água e particulados sólidos) no poço e na tubulação de transporte da mistura entre a cabeça do poço e as facilidades de produção. O gás, ou está naturalmente livre no reservatório e será produzido com o óleo, ou resultará da mudança de fase das frações mais leves do óleo, quando este perde pressão ao escoar para a superfície.

Separadores de fundo para óleo e gás são equipamentos utilizados para segregar e separar as fases em um escoamento bifásico. Sua aplicação é fundamental sempre que a coexistência das fases no escoamento implicar na operação inadequada de equipamentos ou incrementar processos indesejáveis, como a perda de carga ou a oscilação de variáveis operacionais (vazão, pressão, temperatura, etc) no sistema de transporte de fluidos. Exemplos característicos, atuais, e de suma importância para o país, neste momento em que a produção de petróleo resulta em grande parte de reservas submarinas, é a ocorrência de escoamentos de gás e óleo em tubulações e produção de petróleo, ou na sucção de bombas centrífugas submersas. Quando se produz um campo de petróleo, haverá sempre a ocorrência de escoamento bifásico (ou mesmo multifásico, com a presença de água e particulados sólidos) no poço e na tubulação de transporte da mistura entre a cabeça do poço e as facilidades de produção. O gás, ou está naturalmente livre no reservatório e será produzido com o óleo, ou resultará da mudança de fase das frações mais leves do óleo, quando este perde pressão ao escoar para a superfície.

Se a ocorrência simultânea de gás e óleo na tubulação, por um lado, diminui a energia hidrostática da coluna bifásica que se estabelece entre o reservatório e a superfície, por outro aumenta a energia dissipada no escoamento, induz oscilações de pressão e vazão neste escoamento e impede a instalação, entre o reservatório e a superfície, de equipamentos operacionalmente sensíveis à presença de gás misturado na corrente de óleo (como uma bomba centrífuga submersa referida acima, por exemplo). No Brasil cada vez mais se produz em campos submarinos, e cada vez mais reservas são descobertas na plataforma continental. Neste cenário, os reservatórios estão mais distantes das instalações de pré-processamento de gás e óleo: as linhas de transporte de óleo e gás dos reservatórios para as instalações de pré-processamento (no caso, as plataformas marítimas) são mais longas e têm diferença de cota maior quando se compara com os campos terrestres. Linhas tão longas quanto as que deverão ocorrer em poços de lâmina d´água profunda (profundidade acima de 800 ~ 1000 metros), com a correspondente energia hidrostática da coluna, poderão impor uma contrapressão tão elevada ao reservatório de óleo que este escoará para a superfície com vazão reduzida, ou não terá a energia de pressão necessária para produzir os fluidos até a plataforma, necessitando da instalação de equipamentos para elevação artificial. Nestas configurações de reservatórios-tubulações de produção-plataforma de campos marítimos, os separadores de óleo e gás já são e se tornarão, com maior frequência, equipamentos de fundamental importância para garantir a produção de petróleo.

Um tipo específico de separador de fundo para óleo e gás, o separador centrífugo de óleo e gás, tem um princípio de funcionamento que o qualifica como uma tecnologia promissora, no momento, para aplicação em campos e/ou poços de produção de petróleo marítimos. O conceito não é novo, e tem sido usado pela indústria nuclear para separar vapor de água da água em circuitos secundários de reatores nucleares, com equipamentos de pequeno porte, impondo um escoamento helicoidal forçado a uma mistura de gás e líquido. O campo centrífugo resultante desloca o líquido para a periferia do equipamento, e o gás, menos denso, para a região central. Coletores especiais recolhem as correntes separadas e as direcionam para tubulações específicas. Comparados com os separadores tradicionais, gravitacionais, utilizados nas indústrias de petróleo e química, o separador centrífugo é mais eficiente, tem menor tamanho e processa vazões superiores dos fluidos. Apresenta, também, características construtivas tais que tornam viável sua instalação em campos e/ou poços de petróleo, fazendo parte do sistema de transporte de fluidos colocado no fundo do mar. Caso a tecnologia se viabilize, o ganho de produção dos poços pode ser considerável, pois a corrente de líquido, após a separação, poderá ser bombeada para a plataforma com bombas centrífugas convencionais, com a corrente de gás fluindo pela ação da própria pressão do reservatório.

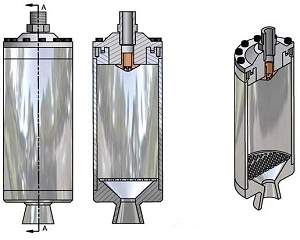

A figura apresentada a seguir é um exemplo construtivo de um separador centrífugo de óleo e gás, projetado para ser instalado em um “poço falso” no fundo do mar. Um separador com tais características, denominado separador centrífugo de óleo e gás de poço falso, está sendo ensaiado, para a Petrobrás, pelo grupo do MULTLAB (Laboratório de Fenômenos Multifásicos da Faculdade de Engenharia Mecânica da UNICAMP), associado ao CEPETRO (Centro de Estudos de Petróleo). Há, atualmente, dois modelos em escala sendo testados no MULTLAB: um com diâmetro externo de 300 mm e altura total de 5 metros, e outro com diâmetro externo de 150 mm e altura total de 4 metros. Especula-se que um separador centrífugo para aplicação na plataforma continental brasileira poderia ter diâmetro externo de até 800 milímetros e altura total de até 70 metros. Ficaria colocado no interior de um “poço falso” no fundo do mar, em posição intermediária entre dois ou três poços de petróleo, e processaria a produção típica de óleo e gás destes poços.

Na base do separador seria instalada uma bomba centrífuga submersa (bomba tubular, equipamento padrão da indústria de petróleo) para fornecer a energia necessária para o escoamento do óleo para a plataforma, situada 1000 metros, 2000 metros, ou mais, acima do fundo do mar. O gás, separado no interior do separador, fluiria para a superfície sob a ação da pressão interna do equipamento. Não há equipamento similar ao descrito em operação em campos de petróleo. Dois protótipos, em escala reduzida (500 mm de diâmetro, 15 metros de altura total), estão em fase de ensaio em campo experimental da AGIP, na Itália, operando com óleo e gás produzidos em poços de petróleo. Um desses protótipos foi projetado para a Petrobrás com base nos estudos realizados pelo MULTLAB da UNICAMP, e o segundo protótipo foi projetado por uma empresa de consultoria inglesa para o Projeto VASPS (participam deste projeto multicliente internacional, cujo objetivo principal é o ensaio de um modelo específico de separador centrífugo, a AGIP, italiana, a BP, inglesa, e a Petrobrás). Os ensaios no primeiro protótipo foram incluídos no escôpo do Projeto, após solicitação da Petrobrás, que custeou as despesas do experimento. Os dois protótipos testados na Itália (o modelo “inglês” e o modelo “Petrobrás”) usam o mesmo princípio para separar o óleo do gás, mas têm projetos diferentes. O modelo Petrobrás tem um pedido de privilégio de patente depositado no Brasil (em nome dos pesquisadores do MULTLAB, com direitos comerciais cedidos à Petrobrás, por força de acordo comercial) e deverá ser também solicitado no exterior. O modelo inglês tem patente concedida no exterior.

Em outras situações, as condições do reservatório de óleo e as propriedades do fluido produzido são tais que pode se utilizar uma bomba centrífuga submersa instalada na extremidade inferior do poço de petróleo, próxima da formação. É uma situação altamente recomendável, pois reduz a pressão da formação a um valor mínimo e a produção de óleo e gás será máxima. Para que a bomba funcione adequadamente, entretanto, deve-se garantir uma concentração (a fração de vazio) mínima de gás livre presente no escoamento bifásico na sucção do escoamento. As bombas centrífugas submersas apresentam deterioração de suas condições operacionais com escoamento bifásico com fração de vazio tão pequena quanto 2% ou 3%. Com fração de vazio da ordem de 5%, a redução da energia transferida pela bomba pode ser tão marcante que inviabiliza sua utilização. Nesse caso, para tornar possível a utilização do bombeio centrífugo submerso, pode se utilizar um outro tipo de separador centrífugo, denominado separador de fundo para BCS. Este equipamento já hoje é aplicado em conjunto com as bombas submersas. Seu conceito operacional é similar ao do separador descrito anteriormente, permitindo que se extraia o gás da corrente bifásica justamente antes da sucção de uma bomba centrífuga submersa.

A separação das fases no separador deve ser influenciada por fatores diversos, como as condições geométricas e operacionais do equipamento, as propriedades físicas das fases em escoamento, o padrão do escoamento bifásico e a concentração média da fase gasosa dispersa no líquido (fração de vazio), o fator mais importante para o desempenho adequado da bomba. Entretanto, modelar e prever a distribuição de fases que ocorre no escoamento real em um separador de fundo é uma tarefa complexa. O reflexo desta dificuldade é a escassez de publicações técnicas, ou procedimento de cálculo, de separadores de fundo que considere a evolução da segregação das fases, à medida em que o escoamento se desenvolve ao longo do dispositivo. Os poucos estudos publicados (ou a metodologia de seleção dos fabricantes) preveem o desempenho do separador, e do conjunto separador-bomba, na perspectiva do processo integral, isto é, considerando as características do escoamento na entrada e na saída do dispositivo. Sem um conhecimento detalhado do processo que ocorre no interior do equipamento, que deverá ser modelado com técnicas próprias do escoamento multifásico, usando, por exemplo o software PHOENICS, e com comprovação experimental levantada em laboratório, com as técnicas desenvolvidas no MULTLAB, não há como projetar o equipamento mais adequado às condições operacionais de cada poço, ou bomba submersa, ou às propriedades físicas dos fluidos bombeados.

Fonte:

http://www.coppe.ufrj.br/recope/tecsub/separado.htm

acesso em março de 2002